3Dプリンターを買ってから自分なりに勉強したり工夫したりで進めてきましたけど、どうもよくわからないのがフィラメント送りのステッピングモーターの脱調.ネットでは「クリック音」とか言われていたりしますけど、これが起きると、制御側ではフィラメントを送っているつもりなのに、実際のブツは送られていないわけで、材料不足となって白く濁ったり、スカスカになったり、最悪は層がはがれて形にもならなくなります.とても困るんですけど、原因がいまいちよくわからない.だから対策も取りようがない.ただ、フィラメントの送りと戻しの繰り返しが激しくなると起こりやすいのはわかったので、できるだけホットエンドが空中移動をしないような形状を使うようにしていました.そうはいっても、全部の形状を一筆書きで印刷することは不可能なわけで.

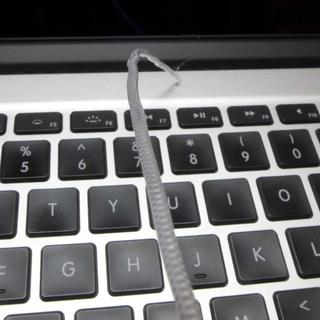

風呂から上がってきたら、なんかおかしい.動いているけどおかしい.いつもは無いバネみたいなものがビヨンビヨンしてる.まあ、運転継続は不可能ってことで印刷を中断しました.観察をしてみると、フィラメント送りのモーターの直後でフィラメントが切れていて、それでもモーターがフィラメントを送るものだから、隙間からフィラメントが無理やり押し出されて、バネみたいな形になっていました.

フィラメントが切れた部分.これもおかしい.PTFEチューブが手前側に引き込まれている.このチューブは、フィラメントを押し出すときに一緒に押し出されないように、そっちの方向にはロックされるような仕掛けになっているけど、引き込み側は比較的弱い力で動かすことが出来る.つまり、印刷中には引き込み側には力がかからない前提で設計されているはずなんだけどなあ.

なんかよくわからないけど、たまたま手元にあった部品は、貫通していない形のモノだったので交換しました.これなら無理な力がかかっても引き込まれずに止まるはずだから.

PTFEチューブから引き抜いたフィラメント.もう「ソイヤー!」ってかけ声をかけないと抜けないくらいの力が必要でした.これだけグネグネに曲がっていればそれくらい力がいりますわ.

そして、フィラメントの切れている部分がこれ.フィラメント送りモーターの歯車の部分でフィラメントが削れて切れるっていう記述を見たことがありますけど、これは削れて切れたって感じではないです.なんか「ちぎれた」とか「もげた」とか、そんな感じかな.

反対側の切れた部分.こちらも削れた感じはありません.

フィラメントがPTFEチューブの中でグネグネ曲がっていたことと、切れた部分の様子から私が考えたのは以下のストーリー.まず、フィラメントは送り用の歯車で片側から駆動されているので、どうしても不均等な状態になります.歯車の力で押し出されるのですから、歯車側は反対側に比べて伸びが発生して、フィラメントがちょっと曲がってしまいます.同じような部分でフィラメントの出し入れが何回もあれば、そのたびに歯車に押しつけられて曲がり方も大きくなるはずです.そんなことを繰り返していれば、PTFEチューブの中のフィラメントがグネグネになってしまい、送るにも戻すにも大きな力がかかるようになります.モーターが送り方向に力をかけて、PTFEチューブ側から強烈な抵抗を受けたときに、歯車からPTFEチューブの間のフィラメントがちょっと曲がっていれば、お互いから押される力でけっこう簡単にクニャっと曲がってしまうでしょう.曲がった状態でフィラメントの送りと戻しを何回かすれば、疲労でフィラメントがポッキリ折れると.フィラメントは切れたんじゃなくて折れたんだと思います.

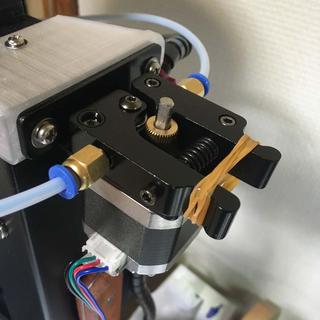

まあ、PTFEチューブの中でフィラメントがグネグネ曲がるのを止めないとどうしようもなさそうですけど、どうすればいいんだろうかと、さっきフィラメントが折れたときに印刷していたものを再度印刷しながら考えていたんですけど、フィラメントの送りモーターの所を見ていてちょっと気がつきました.今まで気にしたことは無かったんですけど、フィラメントを戻すときにレバーが動いています.フィラメントを交換するときとかに手で押さえるレバーです.モーターがフィラメントを戻すときにレバーを握る方向にちょっと動きます.送り動作になると元の位置に戻ります.レバーを握る方向ですからバネの圧縮方向なので、フィラメントを戻しているときには普段より大きなバネの力がかかっているんですね.そうやってピョコピョコ動いているレバーを見ていて、ふとこんなことをやってみました.

手元にあった輪ゴムを3本、ぐるっと二重にしてレバーの所にかけました.特に深い意味は無かったんですけど、これをかけてもフィラメントの出し入れのたびにレバーはピョコピョコ動いています.輪ゴムをかけてもフィラメントが歯車に押しつけられていることに変わりは無いので、見た目の位置関係は変化ありません.でも、バネとは逆方向に輪ゴムの力が働いているんだから、フィラメントを押さえる力がナンボか弱くなってるはずだよなあと思っていたところ、印刷がメチャクチャ快調になってしまいました.

輪ゴムの力を検証するために、とりあえずこんなものを作りました.

バネの力をネジで調整できるようにしたんですけど、これが見事な働きをしてくれました.調整無しで使っていたときのバネの長さを計ったところ、自由長が23.0mmで、使用時は17.6mm、つまり5.4mm圧縮して使っていたわけです.だから、バネの長さを3mmほど調整できるようにすれば、フィラメントにかかる力を50%くらいは調節できるようになります.いろいろやってみたところ、20%くらい弱い力の時が一番快調に動きました.

強い力がかかる部分が樹脂製なのは心許ないので、元から使っていたアルミ製のレバーを加工して、バネの力を調整できるようにします.とりあえず、バネの根元の部分にバネよりちょっと太めの穴を掘ります.貫通してしまうと使い物にならなくなるので、3mm程度は残すようにしました.

組み合わせるのは、M3のネジと、バネ押し用に作った部品です.

こんなふうに組み合わせます.

バネがめり込んだぶんだけ力が弱くなります.ネジでバネを押せば、力を強めることが出来ます.

元あった場所に組み込み.

いやもう、絶好調になりました.フィラメント送りモーターが脱調する原因は、フィラメントを押しつけるバネの力が強すぎたからだったんですね.それがわかってから改めてネットを見てみたら「バネの力は、フィラメント送りに支障が出ない範囲で最も弱くするのが正解」という記述も見つけました.ステッピングモーターの脱調は「過負荷=トルク不足」が原因とばかり思っていましたから、モーターのパワーを上げて、それを効率良くフィラメントに伝えるためにバネの力も強めるのが最適なんだろうと思い込んでいました.

引き戻しが頻繁にというか、常時フィラメントの送りと戻しを繰り返すので絶対にムリとあきらめていたボロノイ形状を試してみました.なんの支障も無く印刷できました.

コメント