去年の暮れにTPUというフィラメントを買いました.薄めに印刷するとけっこうグニャグニャに曲がったりして面白いのですが、どうも印刷がうまくいかないことが多い.下の層とはしっかりくっつくのに、隣の層とくっつかず、外壁が縦方向にはがれるようになります.PETGの時にもそんなことがあって、そのときは印刷温度を上げることで解決できましたが、今回は印刷温度を上げても大した効果がありませんでした.いっぺんこの辺をクリアにした方がいいと思い、いろいろ試してみました.

まず最初に考ええたのが、ノズルの形状でした.

奥にある尖った形状のノズルがいま使っているモノで、手前側はAnycubic i3 Megaに最初からついてきたノズルです.なんか熱的に標準品のほうが隣の層を溶かしやすく、印刷するときにも隣の層とくっつきやすいんじゃないかと考えました.

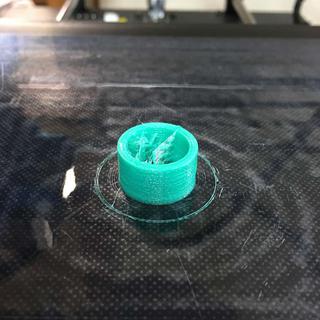

こちらが尖った形状のノズルで印刷したモノ.

先端が平らになっているノズルに戻してから印刷したモノ.なんかこっちの方が出来映えは悪くなってしまいました.

そうなってくると、次に影響ありそうなのは印刷速度かな.現状は60mm/Secなのを、20mm/Secに変更してみました.

写真ではわかりにくいですけど、隣の層とのくっつき具合は明らかに違っています.

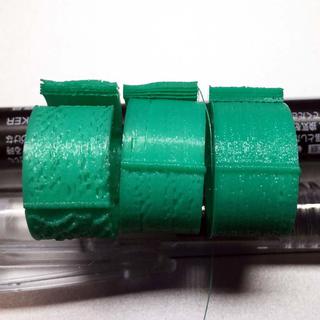

どんな感じかハサミで切ってみました.左側から尖ったノズル、平らなノズル、印刷速度20mm/Secの順です.左の二つは層が剥離しています.失敗した出し巻き卵みたいです.右側のはしっかりとくっついています.いままでは印刷速度が速すぎたんですね.

速度を下げたら隣の層とくっついたので、こんどは糸引きを減らすために、230℃だった印刷温度を210℃まで下げてみました.

目に見えて糸引きが減りました.ハサミで切ってみると、

左が230℃で、右が210℃です.右側のほうが断面がちょっと黒っぽく見えますけど、これは、左側のほうが透明度が低く白っぽくなっているのに対して、右側のほうは透明度が高くて奥の方まで見える感じになっていて、そのせいで黒っぽく見えています.たぶん右側のほうが正解だと思います.

次にやったのは、送り量のキャリブレーション.普通の堅いフィラメントだと、エクストルーダーの歯車がしっかりと食い込んで、フィラメントに歯車のあとが残るので、送り量が大きくズレることはないと思います.でも、TPUは柔らかいので歯車のあとが付くこともなく、つまり普通に考えられている送り量と結構なズレが生じていると思います.

いま使っているスライスソフトの表示では、これを印刷するのに47cmのフィラメントが必要となっているのですが、実際にフィラメントに印をつけて送り量を量ったところ、9cmほど足りていませんでした.47cm送っているつもりなのに9cm足りないということは、フィラメントが思っているより20%くらい足りていないっていうことです.なので、フィラメントの送り量を100%から120%に変更しました.

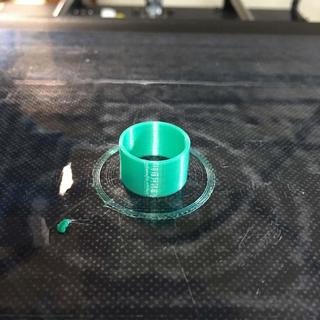

いろいろと修正をかけた結果、外壁が5層(2.0mm)でも出来上がりが怪しかったモノが、3層(1.2mm)でもとても綺麗な仕上がりになりました.縦にも横にも引っ張ってみましたが、はがれる気配はありません.

左から右に行くにしたがって、出来映えがよくなっているのがよくわかります.フローを100%から120%にしたときも、糸引きの量が少なくなっているのはなんでなのか、ちょっとわかりません.ノズルから出る樹脂の量が20%も増えたら、糸引きの量も増えるんじゃないかと思ったんですけど、そうでもないみたいですね.ただの偶然かもしれませんし、条件が適正値に近づくほど出来映えもよくなるということなのかもしれません.

最終的に、私の見つけたTPUの印刷条件は、印刷速度が20mm/Sec、印刷温度が210℃、フローが120%です.横の層とくっつかないときには速度を下げると様子が変わるというのも新しい発見でした.もちろん、プリンターが変わったり、場所が変わったりすれば設定値も変わってくると思いますけど、こういう情報は多ければ多いほど探検が楽になると思いますので、皆さんの何かの参考になればと思います.

コメント